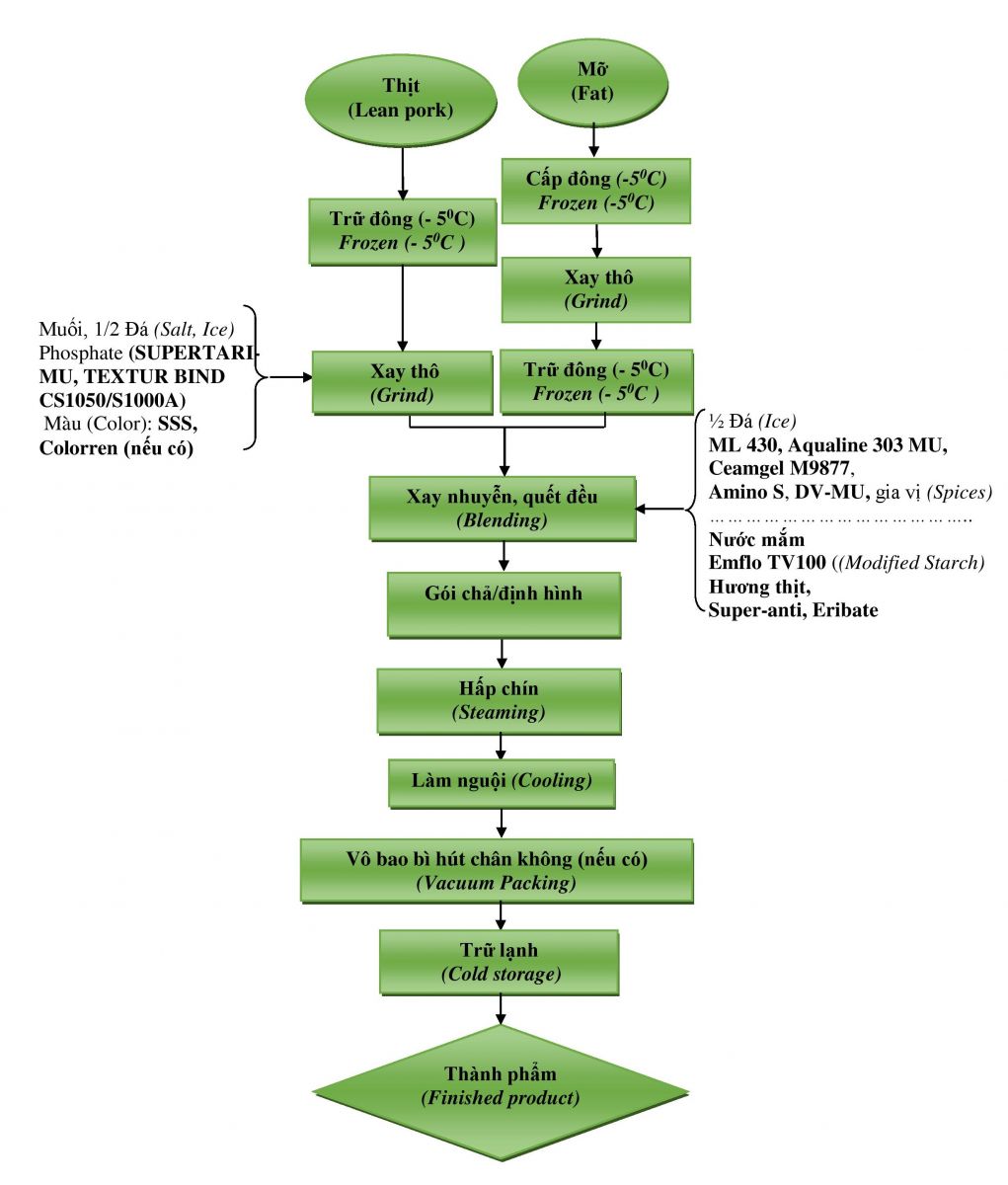

THUYẾT MINH QUY TRÌNH SẢN XUẤT

CHẢ LỤA BẰNG THỊT ĐÔNG LẠNH

1. Nguyên liệu:

Thịt: Lựa chọn thịt phải tươi, còn nóng hoặc dẻo, miếng thịt chắc, không có các dịch nhớt chảy ra. Thịt có độ đàn hồi, khi dùng tay nhấn vào thịt lõm nhưng lấy tay sẽ trở vè trạng thái ban đầu. Thịt có màu hồng nhạt đỏ dần lên màu đỏ thẫm. Thịt lợn siêu nạc sẽ có màu đỏ đậm.

Sau khi mua thịt về, thịt được lóc gân bằng tay, cắt nhỏ (4cm x 4cm) và cho vào tủ cấp đông đến khi đạt nhiệt độ £ - 50C. Để rã đông nhanh chóng có thể sử dụng máy phá đông thịt.

Để giảm giá thành sản phẩm hoặc nhu cầu của khách hàng mà có thể độn thêm thịt gà hoặc dè cá.

Nếu lựa chọn thịt không đạt những yêu cầu trên, chẳng hạn thịt không còn tươi, bị rỉ dịch, màu sắc khác thường thì sản phẩm chả lụa làm ra không giòn dai mà bị mềm và không có độ liên kết.

Mỡ: Lựa chọn mỡ tươi không có mùi ôi, màu trắng hoặc trắng ngà, không rỉ dịch. Nếu mỡ không đạt yêu cầu thì sản phẩm làm ra có mùi lạ.

Mỡ sau khi mua về được xử lý sạch, cho vào cấp đông đến khi đạt nhiệt độ < - 50C.

2. Xay thô

Mỡ được xay thô bằng máy ruột gà rồi cho vào trữ đông để chuẩn bị cho quá trình xay tiếp theo. Mỡ đem sử dụng phải đảm bảo nhiệt độ < - 50C.

Thịt được cho vào cối nồi xay thô với tốc độ lớn. Sau đó, TEXTUR BIND CS1050 (hoặc S1000A), muối, tạo màu SSS/Colorren và ½ đá được cho vào cối chung với thịt. Tiến hành xay chậm để trộn đều phụ gia và dần dần tăng tốc nhanh hơn để cấu trúc thịt được phá vỡ.

3. Xay nhuyễn, quết đều

Sau khi xay thô thịt, giảm tốc độ máy và cho mỡ vào. Đồng thời, gia vị và các phụ gia sau cũng được cho vào giai đoạn này: Ceamgel M9877, ML430, Amino_S, Eribate, Super-anti.

Cuối cùng, cho ½ đá còn lại vào cùng với nước mắm, Emflo TV100 và Hương thịt ST2979. Giai đoạn này cần thao tác nhanh để hạn chế mất nhiệt cho thịt. Xay với tốc độ chậm để hạn chế bột dính lên thành cối. Sau đó, tăng tốc độ để trộn đều nguyên liệu, gia vị và phụ gia.

Khi nhũ tương (mọc) bóng, mịn, đều và có độ chảy thì dừng quá trình xay. Nhiệt độ mọc khi xay xong phải đảm bảo nhiệt độ < 12°C.

4. Định hình, bao gói

Mọc sau khi xay xong được đem đi bao gói để định hình sản phẩm. Thông thường, mọc được đem đi bao gói nhanh chóng sau khi xay để tránh bị khô, tăng nhiệt độ và giảm độ dẻo. Tuy nhiên, trong các phụ gia của công ty Mỹ Úc thì có Aqualine 303 Mu hoặc TG sẽ giúp hạn chế được hiện tượng khô của mọc chả.

Chất liệu bao gói hiện nay thường được dùng là lá chuối tươi, lá chuối giả hoặc ống trụ. Đối với lá chuối tươi thì sẽ lau sạch và qua bước xử lý với dung dịch bảo quản để chống mốc cho lá. Chất liệu bao bì tiếp xúc với mọc chả thường là bao bì đạt yêu cầu vệ sinh an toàn thực phẩm và có khả năng chịu nhiệt độ cao.

5. Hấp chín

Chả hấp cách thủy tốt hơn so với chả nấu trực tiếp trong nước. Cho chả vào nồi hấp hoặc tủ hấp và gia nhiệt lên 1000C. Đối với các cơ sở sản xuất liên tục, chả được cho vào thiết bị hấp sau khi đã gia nhiệt.

Để tăng hiệu quả sử dụng của TG hoặc Aqualine 303MU, cho chả vào thiết bị hấp, gia nhiệt đến 600C - 650C và giữ ở đây khoảng 15 phút. Khi thiết bị hấp đạt nhiệt độ 600C - 650C thì nhiệt độ trong tâm chả khoảng 500C - 550C. Nhiệt độ này là nhiệt độ tối ưu để enzyme Tranglutaminase có trong Aqualine 303 MU hoặc TG tăng độ kết protein trong thịt, giúp sản phẩm có độ kết dính và giòn dai tốt nhất. Sau đó tăng nhiệt độ thiết bị lên 90-1000C.

Thời gian hấp phụ thuộc vào trọng lượng mỗi cây chả (0,5kg, 1kg), số lượng chả trong nồi hấp nhiều hay ít và thiết bị hấp.

Kết thúc quá trình hấp khi nhiệt độ trong tâm cây chả đạt từ 750C đến 800C. Nếu nhiệt độ trong tâm cây chả chưa đạt 750C thì chả sẽ nhanh chóng hư hỏng như dễ mốc, rạn chân chim. Còn nhiệt độ trong tâm cây chả lớn hơn 800C thì tốn chi phí năng lượng, thời gian và hiệu suất sản xuất.

6. Làm nguội:

Sau khi hấp xong, chả được đem đi làm nguội bằng quạt mát hoặc để nguội ở nhiệt độ phòng. Đối với các cơ sở sản xuất nhỏ, sau quá trình làm nguội thì được đem đi phân phối ở các cửa hàng hàng và chợ. Còn các cơ sở lớn phân phối trong các siêu thị thì sẽ tiếp tục qua các công đoạn tiếp theo.

7. Vô bao bì hút chân không (nếu có):

Chả lụa được cho vào bao bì và đem đi hút chân không. Mục đích quá trình này nhằm tránh sự tiếp xúc với không khí bên ngoài, góp phần kéo dài thời gian bảo quản sản phẩm

8. Trữ lạnh: Chả lụa sau khi đóng gói vào bao bì sẽ được cho vào phòng lạnh để chờ xuất đi.

9. Thành phẩm: Sản phẩm chả lụa phải có độ giòn dai tốt, có mùi thơm của thịt, màu trắng hoặc hồng.