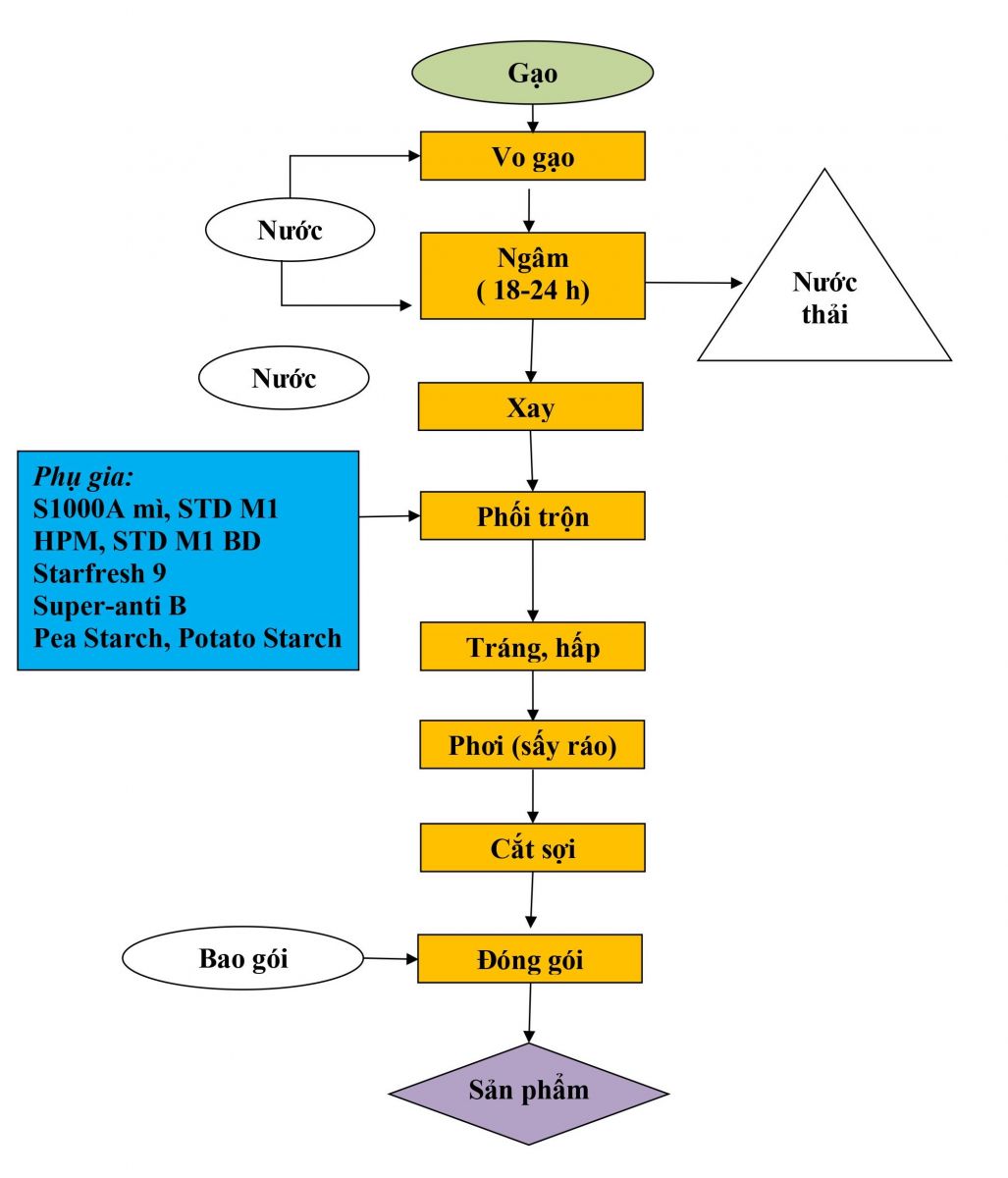

THUYẾT MINH QUY TRÌNH

1. Gạo: Một số loại gạo thường dùng: Hàm Châu, Trâu Nằm, C10, 504, 524, Long Định…. có thể phối trộn các loại gạo theo tỷ lệ khác để tạo ra sản phẩm tốt nhất. Đa phần thì gạo cũ có hàm lượng amylose cao hơn gạo mới nên khả năng tạo tơi xốp tốt và cho ra sản lượng cao hơn. Nếu muốn sản phẩm có độ dai và trong nhất định thì sử dụng các loại gạo có tính dẻo (hàm lượng amylopectin cao) hoặc dùng thêm bột khoai tây trong quy trình sản xuất.

2. Vo gạo: Gạo trước khi ngâm sẽ được vo bằng nước thường nhằm làm sạch tạp chất và các vi sinh vật bám trên bề mặt gạo. Nếu gạo không được làm sạch các tạp chất kỹ, sau khi vo gạo vẫn chưa sạch lớp cám bên ngoài thì trong quá trình ngâm, gạo sẽ nhanh bị chua, biến màu do sự phát triển của vi sinh vật, dẫn đến bún sản xuất ra cũng bị chua và hôi. Sử dụng bằng cách thủ công hoặc máy vo gạo công nghiệp.

3. Ngâm gạo:. Mục đích chủ yếu của ngâm gúp hạt gạo mềm, dễ xay mịn. Trong khi ngâm nước sẽ ngấm vào hạt gạo là mềm hạt gạo, điều này sẽ giúp gạo dễ xay hơn. Lượng nước bổ sung cao hơn gạo khoảng 1 gang tay ( xấp xỉ 15 - 20 cm) gạo mới thì ngâm 12-18 tiếng, gạo cũ thì ngâm lâu hơn từ 18-24 tiếng.

* Có 3 yếu tố ảnh hưởng đến quá trình ngâm gạo là nước và thời gian ngâm.

- Nước : dùng nước thủy cục để ngâm gạo, nước giếng phải qua xử lý để tránh bị xanh bún do nước giếng có hàm lượng kim loại nặng cao.

- Thời gian ngâm : phải hợp lý, nếu nhanh thì gạo không đủ mềm cho quá trình nghiền. nếu lâu gạo dễ bị chua ảnh hưởng chất lượng bún

- Nhiệt độ : mùa hè ngâm qua đêm , mùa đông có thể lên 2 ngày hoặc hơn

4. Xay: mục đích của quá trình xay là làm giảm kích thước hạt gạo. Chuyển khối gạo thành khối đồng nhất và mịn. Trong quá trình nghiền thì cho thêm nước tỷ lệ 1: 1 để hạn chế sinh nhiệt trong quá trình nghiền, làm cho quá trình nghiền dễ dàng hơn. Công đoạn này để tạo thành dạng bột mịn, làm cho bột dễ tạo hình, nhanh chín và tăng độ dai cho sợi hủ tiếu sau này.

5. Phối trộn: phối trộn là một quá trình quan trọng ảnh hướng đến chất lượng hủ tiếu. Quá trình phối trộn có thể được thực hiện bằng máy khuấy. Trong quá trình phối trộn bổ sung nước tỉ lệ (1 bột: 1 nước).Đây là giai đoạn bổ sung các loại phụ gia được BỘ Y TẾ cho phép sử dụng như:

Sản phẩm STD_M1, S1000A MÌ, POLYPHOS_S: Tạo độ kết dính (giòn dai) cho sản phẩm.Cải thiện cấu trúc, giúp cho sản phẩm không bị vỡ nứt.

Sản phẩm STD_M1 BD ngoài tạo độ kết dính dai cho sản phẩm, còn tạo độ bóng cho bề mặt hủ tiếu.

Sản phẩm Star fesh 9 giúp tăng trắng, cho sợi bún, mì, phở, hủ tiếu,…kéo dài thời gian bảo quản, giữ màu sắc sản phẩm ổn định.

Sản phẩm Super anti B giúp ức chế sự phát triển của nấm mốc và các vi sinh vật gây hư hỏng sản phẩm (nhớt, thối, rạn chân chim…) khả năng chống oxi hóa cao giúp sản phẩm được bảo quản lâu hơn.

Sản phẩm HPM giúp tăng cường độ tơi xốp cho sợi hủ tiếu, tăng giá trị cảm quan cho sản phẩm: bề mặt khô, bóng hạn chế tình trạng dính của sợi hủ tiếu thành phẩm.

Khi nhào trộn phải điều chỉnh tốc độ vòng quay để bột được nhào trộn thật đều, tránh xuất hiện các lỗ khí trong bột nhào để bề mặt bánh mịn.

6. Tráng hấp: Tráng là quá trình hình thành cấu trúc màng của tinh bột, hỗn hợp bột sau khi phối trộn được tráng qua dàn và làm chín để tinh bột hồ hóa lớp bột sau khi tráng hình chữ nhật , kích thước khoảng 30cmx60cm, độ dày là 3 mm. Bột sau khi định hình được chạy qua bằng chuyền, làm nóng bằng hơi nước để giúp chín bột, thời gian khoảng 1 phút, nhiệt độ 100 độ.

7. Phơi, sấy: Quá trình làm khô sẽ tách nước ra khỏi bánh hủ tiếu, giúp định hình và tạo sự thuận lợi cho quá trình cắt . Hủ tiếu được phơi khô tự nhiên dưới ánh sáng mặt trời hoặc cho vào lò sấy dạng băng chuyền, dùng gió có mang hơi nóng thổi trực tiếp vào bề mặt hủ tiếu, thời gian sấy là 2phút, nhiệt độ lò sấy 100 độ, hủ tiếu sau qua trình sấy vẫn phải đem đi phơi cho khô hẳn và bớt mùi

Chú ý : quá trình sấy chỉ là rút ngắn thời gian cho quá trình phơi. Đối với những cơ sở không có nhiều diện tích phơi hủ tiếu thì sấy giúp cơ sở tiết kiệm không gian sản xuất.

8. Cắt sợi: Tạo hình sợi cho hủ tiếu, bánh hủ tiếu sau khi phơi được đem đi cắt sợi bắng máy cắt. Độ ẩm lúc này khoảng dưới 20%.